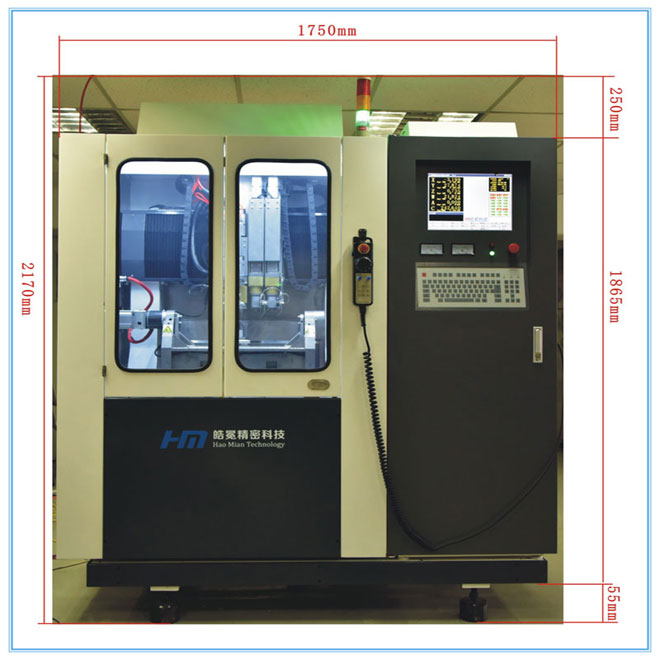

多工位,多电极电火花微孔机

机床概述

数控电火花微孔加工机床采用微细铜丝或合金丝作为工具电极,加工时,在工具电极与工件之间施加高频脉冲电源及去离子水,数控主轴(微当量伺服进给机构)在数控系统的控制下,依据加工状态检测信息,作直线伺服运动。通过电极丝的高频振动或高速旋转与伺服进给耦合,当工具电极与工件之间的液体介质被击穿后,形成火花脉冲放电,在火花通道中瞬间产生高热,使工件表层的金属局部熔化甚至气化,加上液体介质去离子水的冷却作用,形成微小的蚀除颗粒,对加工间隙导入加工液和有效排屑,达到蚀除金属的目的。

本机床可加工¢0.1mm—¢0.5mm的微孔(可根据客户需要扩展到¢1.5mm),并可加工倒锥微孔及成型电极加工的各种异型孔。加工中,通过数控系统自动控制各数控轴实现空间位置复杂的精密定位,根据放电状态检测判识及控制策略,自适应控制电极的伺服进给和加工深度控制,实现诸如各类柴油发动机上的喷油嘴喷油微孔节流阀座等各类精密微小群孔的加工,具有加工效率高、加工精度高、表面质量好、孔径一致性好、操作方便、无环境污染等特点。本机床加工的喷油嘴喷油孔,可满足欧III及以上排放标准。

|

项目名称 |

技术参数 |

控制当量 |

重复定位精度 |

|

X轴 |

行程400mm |

1μm |

0.02mm |

|

Y轴 |

行程300mm |

1μm |

0.016mm |

|

W轴 |

行程220mm |

1μm |

0.05mm |

|

A轴 |

1~125° |

0.002° |

±15’ |

|

C轴 |

360°任意分度 |

0.002° |

±15’ |

|

Z轴 整体电极加工 |

行程50mm |

1μm |

0.01mm |

|

Z轴 旋转加工 乌丝电极 |

行程8mm |

1μm |

0.01mm |

|

Z轴 管状电极 |

行程300mm |

1μm |

0.01mm |

|

Z轴旋转 |

旋转轴 0~1200 r/min |

轴向跳动0.002mm |

|

|

倒锥孔 |

K≤0.04/1mm |

||

|

Z轴 成型电极加工范围 |

3mm2 |

||

|

Z轴 圆孔电极加工范围 |

¢0.1mm—¢0.5mm |

可根据需要扩展至1.5mm |

|

|

Z轴 管状电极加工范围 |

¢0.15mm—¢3mm |

||

|

加工粗糙度 |

≥Ra0.3 um |

||

|

加工孔数 |

任意 |

||

|

机床外形(长×宽×高) |

1750mm×830mm×21700mm |

||

|

机床重量 |

1400Kg |

||